该公司于2009年建厂时就率先引入了电解水设备,并进行全厂消毒和蔬菜清洗。与同行业相比,引入电解技术比没有引入电解技术,其不管在全厂的管理还是整体提升效益方面,都取得了显著的效果。

电解水设备的安装情况

在新工厂建设时引入了两套5t/h的电解水设备(一用一备),并通过供水管网将电解水输送至各个使用点。如下是设备安装情况:

电解水使用点

电解水通过供水管网后,其应用在人员消毒、果蔬清洗及保鲜、设备及工器具清洗、物表消毒、环境消毒、地面、下水道清洁除臭、霉菌的杀灭及抑制等。

电解水用于员工手部清洗和消毒

电解水用于蔬菜切丝加工过程

电解水用于产品外包装杀菌

电解水使用效果

在使用电解设备一个月后,工厂相关管理人员对电解水的使用效果进行了测试,测试品分别为生菜、卷心菜丝和萝卜丝,其中的测试指标为菌落总数。

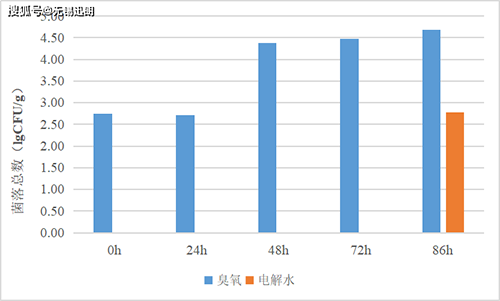

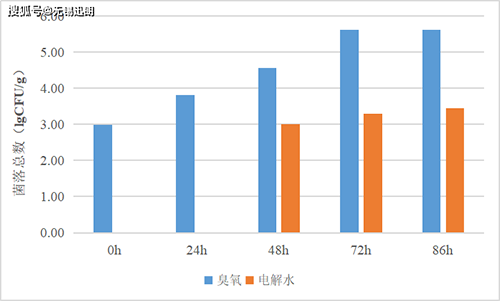

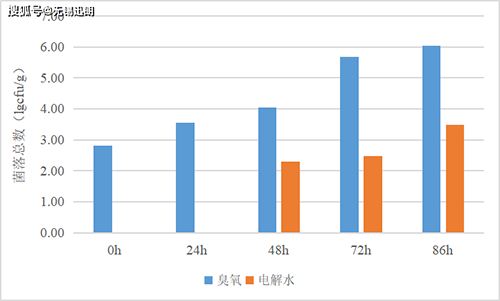

测试过程中分别用电解水和臭氧水进行清洗对比,清洗后并保存在10℃的环境下,同时每隔24小时测定蔬菜表面菌落数,其测试结果如下:

采用电解水清洗后,生菜保存86小时后才检出微生物,表面菌落数达到600CFU/g,和臭氧水处理组0h(600CFU/g)时生菜表面菌落总数相当。

臭氧水和电解水清洗后86h内生菜表面菌落总数

臭氧水和电解水清洗后86h内卷心菜表面菌落总数

臭氧水和电解水清洗后86h内萝卜丝表面菌落总数

新工厂导入电解技术运营1年后,其卫生指标都符合国家指标。同时其在业界的影响力随后与业界排名第3位的大型商超和CVS(便利商店)开始合作,营业额由130,000千日元提升至200,000千日元。

DERISHASE• COOK株式会社电解水导入后,一线操作人员不仅从以往复杂的操作流程中得以解脱,还减少了加班现象,提高生产力。同时工厂也不再使用以往具有腐蚀性和刺激性的消毒产品,大大减少了使用消毒剂对人体和环境的破坏。

另外,电解水的使用没有造成器械和设备的生锈,能够保持地面和墙面的清洁,对整个生产环境的卫生改善起到了很大的作用。

总结

1、解决仓储管理繁琐

消毒剂种类多,管理繁琐,需调配稀释,人员操作不方便,需要占用仓储空间,酒精类的化学消毒剂有易燃易爆风险。

2、解决操作执行困难

配比稀释麻烦,配比不当影响消毒效果,二次冲洗麻烦。食材消毒非常麻烦,影响外观和口感,并有消毒剂残留风险。

3、降低职业安全风险

传统化学消毒剂有毒、有刺激,容易造成手粗糙,产生三氯甲烷为致癌物质,长期使用对身体有伤害。

4、降低环境资源损耗

传统化学消毒剂对不锈钢有腐蚀性,不利于设备保全;消毒后需用大量清水冲洗,浪费水资源,增加污水处理成本。